Точное изготовление металлографических образцов напрямую зависит от баланса между скоростью резки, давлением и эффективностью охлаждения. В статье рассматривается использование ручной высокоточной режущей машины SQ-100 компании Лайчжоу Цзиньчэн Индастриал и оптимизация ключевых параметров для достижения превосходного качества реза с минимальным тепловым воздействием и механической деформацией.

Подготовка образца включает 6 этапов: отбор, фиксация, резка, очистка, шлифовка и полировка. Каждый из них критически влияет на точность анализа микроструктуры. Особенно важна стадия резки — неправильные параметры легко вызовут искажения, затрудняющие последующую обработку.

Для металлических, керамических и композитных материалов оптимальные установки меняются, но основные параметры следующие:

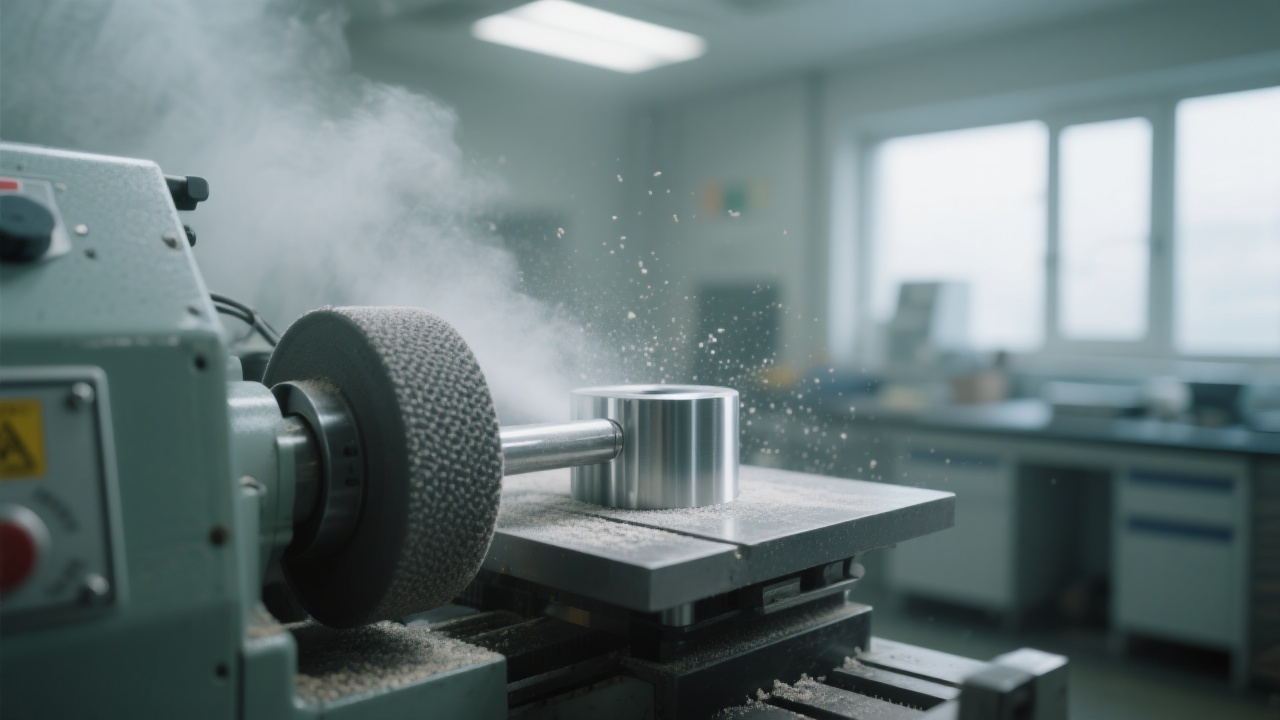

При высокой скорости резания или чрезмерном давлении локально повышается температура, вызывая внутренняя напряжения и локальные деформации. Вследствие этого появляются микротрещины и искажения структуры. На изображениях (Рисунок 1: Микротрещины на металле после некорректной резки) показаны типичные дефекты, возникающие в результате перегрева и механического давления.

| Проверка | Описание |

|---|---|

| Чистота образца | Отсутствие пыли и жира, крепкая фиксация в тисках |

| Состояние режущего диска | Отсутствие сколов, своевременная замена |

| Настройка скорости и подачи | Конкретно под материал образца |

| Охлаждающая система | Непрерывная подача и качество жидкости |

Ручная режущая машина SQ-100 оснащена инновационной системой охлаждения, обеспечивающей стабильный поток жидкости, что значительно снижает риск перегрева. Его высокая точность регулировок позволяет быстро адаптироваться под разные типы материалов. Удобный интерфейс и эргономичная конструкция снижают усталость оператора, повышая повторяемость и качество резки.

В сравнении с аналогичными станками третьего поколения, SQ-100 показывает улучшение в контроле тепловых деформаций на 30%, что подтверждается результатами тестирования образцов из стали 304 и керамики на основе оксида алюминия.

В лаборатории одного из крупных производителей электроники была необходимость резать композитные образцы с минимальным повреждением структуры. При первоначальных параметрах (3500 об/мин, давление 5 Н) наблюдались сильные трещины. Путем снижения скорости до 2200 об/мин и уменьшения подачи на 0.15 мм/с с усилением охлаждения удалось снизить дефекты на 70%. Визуальный контроль и микроскопический анализ подтвердили улучшение качества обработки.

Следование этим рекомендациям помогает лабораториям уменьшить вариабельность результатов и повысить доверие к итоговым данным анализа.

Оперирование на слишком высокой скорости или несоблюдение холодного реза способствует закалочным микродефектам. Игнорирование состояния диска и неправильный выбор охлаждающей жидкости ведут к преждевременному износу и дефектам на поверхности образца.

Осознание и предотвращение таких ошибок значительно улучшит качество анализа, минимизируя повторные работы.