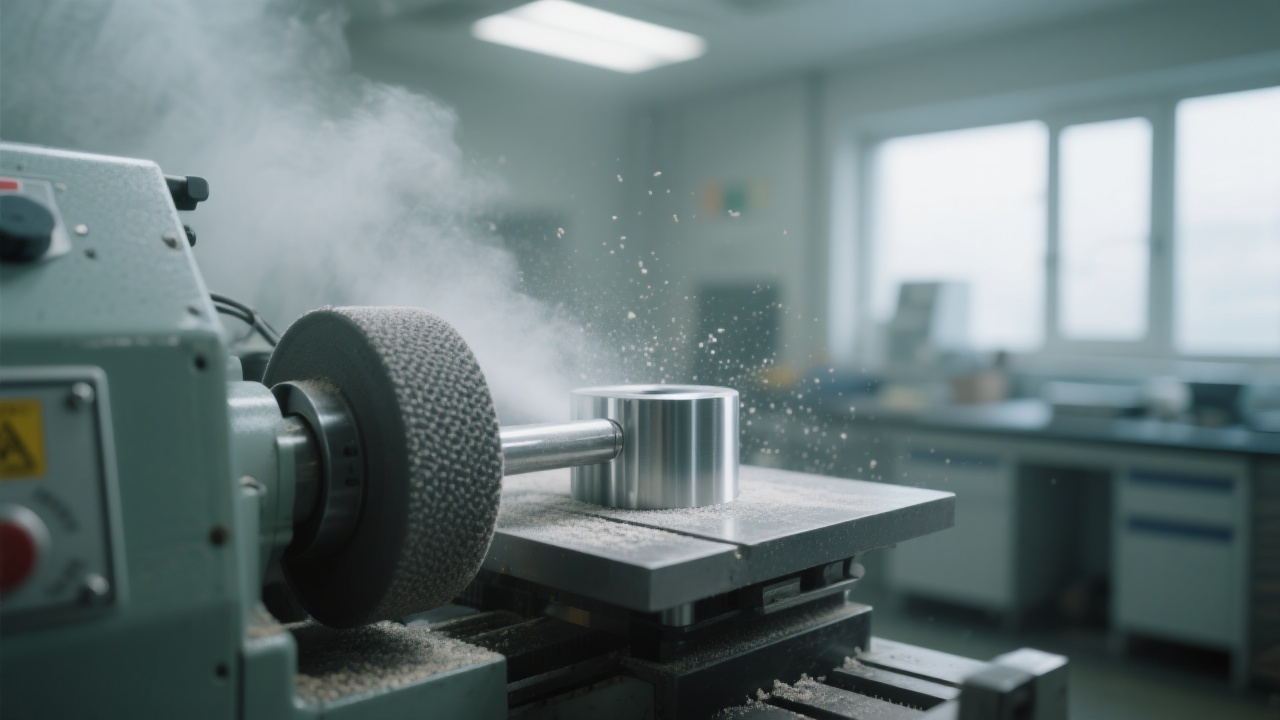

La preparación precisa de muestras metalográficas es crucial para obtener análisis confiables y resultados repetibles. Entre las etapas del proceso, el corte representa un paso crítico, donde parámetros inapropiados pueden inducir deformaciones, daños térmicos y comprometer la calidad final. Este artículo explora las mejores prácticas para optimizar el proceso de corte empleando la cortadora manual de alta precisión SQ-100 de Laizhou Jincheng Industrial Equipment Co., Ltd., haciendo énfasis en la selección adecuada de velocidad de rotación, presión de corte y eficiencia del sistema de refrigeración.

La preparación metalográfica involucra seis etapas principales: toma de muestra, fijación, corte, limpieza, rectificado y pulido. El éxito de cada fase impacta directamente en la precisión del análisis microestructural. Especial atención recibe la etapa de corte, donde los parámetros deben adaptarse según el material: metales ferrosos o no ferrosos, cerámicos o materiales compuestos.

| Parámetro | Rango Recomendado | Efecto en la Calidad |

|---|---|---|

| Velocidad de Rotación (rpm) | 100-300 para metales; 50-150 para cerámicos | Controla generación de calor, reduce deformación térmica |

| Presión de Corte (N) | 15-30 según dureza del material | Evita deslizamiento de la hoja y fracturas indeseadas |

| Velocidad de Avance (mm/min) | 0.2-0.5 para materiales compuestos | Optimiza tiempo e integridad estructural |

| Eficiencia del Sistema de Refrigeración | Caudal ≥ 0.5 L/min con refrigerante adecuado | Disipa calor para minimizar deformaciones térmicas |

La generación excesiva de calor durante el corte puede producir microestructuras alteradas debido al temple local o la aparición de tensiones internas, manifestándose como deformaciones visibles en la muestra. Una presión demasiado elevada puede inducir microfracturas o el desprendimiento de fragmentos. La combinación inadecuada de velocidad de rotación y refrigeración deficiente exacerba estos efectos adversos.

Antes de iniciar el corte, se recomienda verificar los siguientes aspectos para asegurar un proceso exitoso y reproducible:

La cortadora manual SQ-100 destaca por su diseño ergonómico y sistema de refrigeración eficiente que mantiene temperaturas bajas durante el corte, reduciendo el riesgo de daño térmico. Su panel de control permite ajustes finos en velocidad y presión, facilitando adaptaciones rápidas según el material y tamaño de muestra. Esto se traduce en una elevada repetibilidad y calidad de cortes, indispensables para análisis microestructurales precisos.

En un laboratorio de investigación de materiales, el ajuste erróneo del avance y presión en una muestra compuesta provocó una corrosión prematura y grietas superficiales. Mediante la implementación del protocolo basado en SQ-100, con reducción de velocidad a 120 rpm y aumento del flujo de refrigerante por encima de 0.6 L/min, se logró minimizar la deformación y eliminar los daños térmicos observados. La comparación en tabla ilustra el impacto tangible:

| Parámetro | Condición Inicial | Condición Optimizada | Mejora Obtenida |

|---|---|---|---|

| Velocidad de Rotación (rpm) | 250 | 120 | 52% menos calor generado |

| Flujo de Refrigerante (L/min) | 0.3 | 0.6 | Doble protección térmica |

| Presión de Corte (N) | 35 | 22 | Menor riesgo de fracturas |

| Deformación detectada | Visiblemente Notable | No Detectada | Eliminación completa |

Establecer y documentar claramente las condiciones de corte para cada tipo de muestra, implementar listas de verificación pre-corte y capacitar al personal en el manejo preciso de equipos como SQ-100, son acciones que incrementan la productividad y calidad analítica. La prevención de daños desde la etapa de corte evita reprocesos costosos y asegura datos confiables en análisis posteriores.