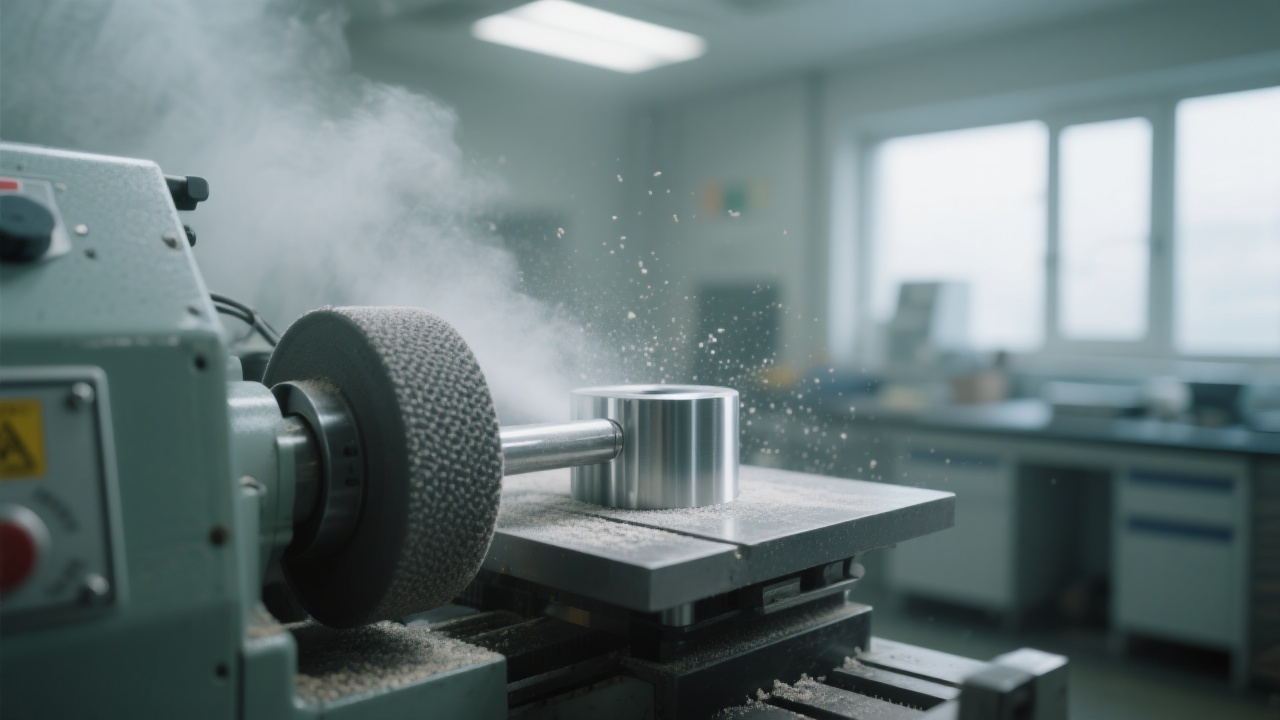

في عالم تحاليل المواد وتطويرها، يُعتبر تحضير العينات الميكروهيكلية خطوة حاسمة للحصول على نتائج دقيقة وموثوقة. ويتطلب هذا التحضير سلسلة دقيقة من العمليات تشمل أخذ العينات، التثبيت، القطع، التنظيف، التجليخ، والتلميع. تركز هذه المقالة بشكل خاص على مرحلة القطع، مستعرضةً كيف يمكن تحسين معلمات عملية القطع باستخدام جهاز SQ-100 اليدوي عالي الدقة من شركة لايزهو جينتشنغ الصناعية لتحقيق أفضل جودة للعينات وتجنب التشوهات الناتجة عن الحرارة أو الضغط.

تؤثر معلمات القطع بشكل مباشر على جودة العينة النهائية ونجاح التحليل الميكروهيكلي. من المعلمات الرئيسية التي لا بد من مراقبتها وضبطها بعناية:

هذه المعلمات قد تختلف باختلاف المادة: فعلى سبيل المثال، المعادن تتطلب سرعة دوران وضغط القطع متفاوتين عن السيراميك أو المواد المركبة، بسبب اختلاف الصلابة والتوصيل الحراري.

يحدث التشوه الميكانيكي عندما يكون ضغط القطع مرتفعاً جداً، مما يؤدي إلى انحناء العينة أو خدوشها، أما الضرر الحراري فتنتجه زيادة حرارة منطقة القطع، مسببة انصهار أو تغيرات بلورية تؤثر على نتيجة التحليل. تظهر الدراسات العملية أن استخدام تبريد مائي ذكي يقلل من درجة حرارة القطع بحوالي 30-50%، محققاً عينة أكثر استقراراً.

| نوع المادة | سرعة الدوران (دورة/دقيقة) | ضغط القطع (كجم) | معدل التقدم (مم/ثانية) | نظام التبريد |

|---|---|---|---|---|

| المعادن | 3000-4000 | 0.5-1.0 | 0.2-0.3 | تبريد مائي فعال |

| السيراميك | 2000-3000 | 0.3-0.7 | 0.1-0.2 | تبريد مائي مستمر |

| المواد المركبة | 2500-3500 | 0.4-0.8 | 0.15-0.25 | تبريد مائي معزَّز |

تساعد قائمة الفحص ما قبل القطع على تقليل الأخطاء الشائعة بين المبتدئين، وتتضمن:

يُعد الالتزام بهذه الإجراءات خطوة رئيسية نحو التوحيد القياسي للعملية، مما يعزز اتساق النتائج وقابليتها للتكرار.

تتميز آلة القطع اليدوية SQ-100 بنظام تبريد متقدم ومنهجي يتيح تبريداً مركزاً وفعّالاً لمنطقة القطع دون التأثير على حركة الجهاز. تسمح هذه التقنية بخفض درجة الحرارة بنسبة تفوق 40% مقارنة بالأجهزة التقليدية، مما يقلل من فرص التشوه والضرر الحراري، ويحافظ على سلامة العينة بدقة عالية. كما تسهم سهولة التشغيل في تسريع عملية التحضير وتقليل الخطأ البشري.

في إحدى المختبرات المتخصصة في تحليل المعادن، أدى تجاهل ضبط ضغط القطع على مادة مركبة إلى ظهور تشوهات لاحقاً في مرحلة التجليخ، ما ضاعف وقت التحضير بنسبة 30%. بالمقابل، اكتشاف وتحليل المشاكل باستخدام مخططات وتحاليل عيوب القطع أدى إلى إعادة ضبط معلمات القطع والحصول على نتائج مستقرة بدقة عالية.

إحدى الأخطاء الشائعة هي عدم فحص وإستبدال شفرات القطع في الوقت المناسب، إذ يؤدي التآكل إلى زيادة توليد الحرارة والتشوه الميكانيكي. تشير التجارب إلى أنه ينبغي استبدال الشفرة بعد 50 ساعة استخدام على الأكثر.